Vernetzte, kognitive Produktionssysteme haben das Ziel, dass Maschinen, Transportsysteme, Förderlandschaften sowie Material/Produkte intelligent agieren. Sprich, innerhalb eines solch vernetzten Systems kommunizieren die einzelnen Systemkomponenten und Produkte beziehungsweise Materialien miteinander – ohne Zutun des Menschen. Die Anlage selbst erkennt Probleme, zieht daraus Schlussfolgerungen und passt prozessorientierte Aktionen den neuen Begebenheiten an. Darüber hinaus ist ein solches System in der Lage, neue Abläufe zu erlernen und selbstständig zu planen. Es werden also kognitive Eigenschaften des Menschen in ein Produktionssystem implementiert.

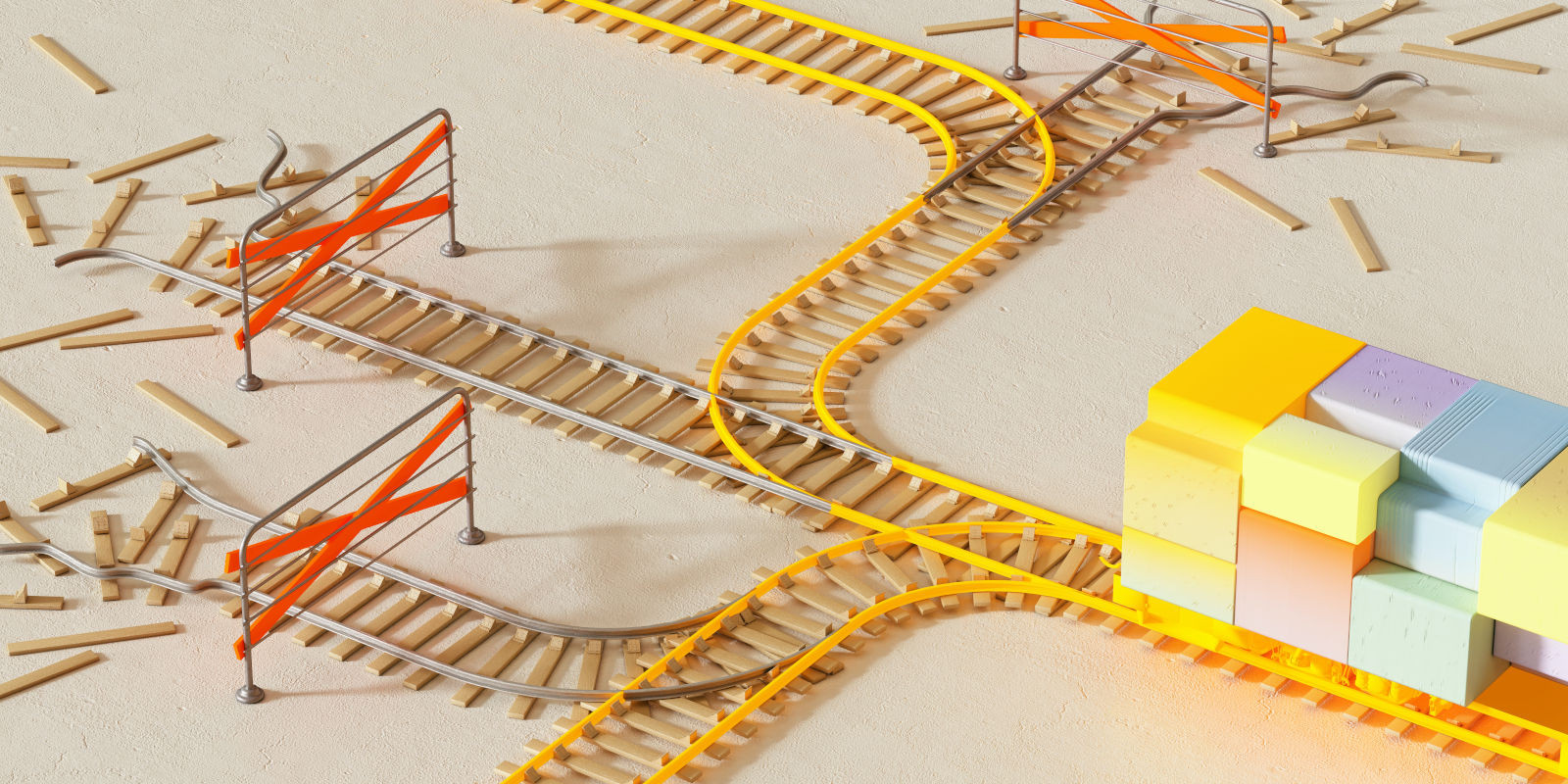

Herkömmliche Produktionssysteme wie auch Intralogistiksysteme sind in ihrer Topologie starre Systeme, die zentral gesteuert werden. Ihre Flexibilität ist zudem an festen Prozessen gekoppelt. Material- und Informationsfluss funktionieren zwar flüssig, sind jedoch auf lokal installierte Fixpunkte innerhalb des Materialflusses beschränkt. So wird an einer Lichtschranke mit Scanner, an einer Arbeitsstation oder in einer Kommissionier-Zone (siehe auch Lagerzone) mittels RFID und Barcode (siehe auch Vorteile der RFID-Technologie gegenüber dem Barcode) oder anderen technischen Hilfsmitteln der Prozessfortschritt dokumentiert und beispielsweise an den Leitstand weitergegeben. Informationen sind zwar vorhanden, doch die vorgelagerten sowie die nachfolgenden Prozessabschnitte werden nicht ständig mit Informationen zum aktuellen Fortschritt versorgt. Demnach gibt es, zumindest für einen bestimmten Zeitraum, einen Medienbruch.

Da immer mehr neue Arten von Geräten und Interaktionstechnologien in unsere Lebensräume Einzug halten, besteht eine Herausforderung darin, diese vernetzten „Systeme von Systemen von Systemen“ (Vernetzte, kognitive Produktionssysteme) als intelligente, cyber-physische Umgebung zu betrachten und in ihrer Gesamtheit für den Menschen nutzbar zu machen. Die große Vielfalt an Sensoren und Aktuatoren soll jederzeit auch für den mobilen Anwender intuitiv und multimodal nutzbar sein, wobei sich die Umgebung multiadaptiv den Bedürfnissen der Nutzer anpasst.

Deutsches Forschungszentrum für Künstliche Intelligenz GmbH

Vernetzte, kognitive Systeme setzen dagegen hinsichtlich des Netzwerks auf eine Gesamtheit in der Kommunikation; inmitten sich auch Produkt und Material mit Maschinen und Förderlandschaft samt Nachschub während des gesamten Prozesses austauschen. So kommt es vor, dass Produkt/Material sich bei einem Prozessabschnitt ankündigt, dieser aber noch nicht bereit ist (Wartung, Stau im Materialfluss, kein Nachschub). In der Regel wird die Produktionslinie oder die Förderlandschaft nicht angehalten; vielmehr organisiert das vernetzte, kognitive Produktionssystem eine Alternativlösung, etwa einen Puffer oder ein Prozessablauf wird verlangsamt und den nachfolgenden Prozessen angepasst. Dies ist möglich, da zum Materialfluss ein paralleler, also gleichzeitiger und permanenter, Informationsfluss stattfindet.

Hinsichtlich einer starren Systemlandschaft erfolgt die Steuerung der Produktion üblicherweise zentral, die einzelnen Elemente einer Anlage kommunizieren nicht direkt miteinander. Somit fehlt beispielsweise die Möglichkeit, dass ein direkter Informationsfluss zwischen Gabelstapler und Übergabestation stattfindet: Legt das Förderfahrzeug sein Gut ab, so übergibt er nur das physische Material. Dadurch entsteht eine Trennung von Material- und Informationsfluss. Die Hauptursache dafür ist das Fehlen standardisierter Schnittstellen.

Magazin it-production

Die Notwendigkeit eines vernetzten, kognitiven Produktionssystems ist darin begründet, dass Unternehmen damit konfrontiert sind, immer mehr individuelle Kundenwünsche zu realisieren. Das bedeutet, eine größere Variantenvielfalt und kleinere Losgrößen, bedürfen einer höheren Flexibilität der Anlage. Eine Flexibilität, die von einer starren Massenproduktion nicht gewährleistet werden kann. Dagegen kann eine sogenannte intelligente Fabrik schnell an Änderungen angepasst werden (Rüstzeit-Beispiel) und zudem dafür sorgen, dass Herstellungs- und Lieferzeiten ohne erheblichen Kostenaufwand prozessorientiert optimiert sind.

Vernetzte, kognitive Produktionssysteme in der Intralogistik

Projekt netkoPs

Von 2013 bis 2016 hat sich das Forschungs- und Entwicklungsprojekt netkoPs dieser Problemstellung mit Unterstützung des Bundesministeriums für Bildung und Forschung sowie Partnerunternehmen aus der Industrie intensiv gewidmet. Ziel war es, einen dezentral gesteuerten Materialfluss zu entwickeln, wofür wiederum drei Handlungsfelder definiert wurden. Sie sind auch auf zukünftige Anlagen/Projekte anwendbar.

Vernetzung

- Diese wird durch ein systemübergreifend einsetzbares Vernetzungsmodul erreicht, welches eine Hardware sowie eine formale Sprache benötigt. Hinzu kommen standardisierte Datenschnittstellen. Das Vernetzungsmodul stellt die direkte Kommunikation der einzelnen Elemente der Anlage sicher.

Dezentrale Steuerung

- Dazu müssen Algorithmen entwickelt werden, die für eine dezentrale Steuerung sowie Selbstoptimierung von Transport- und Handhabungssystemen sorgen.

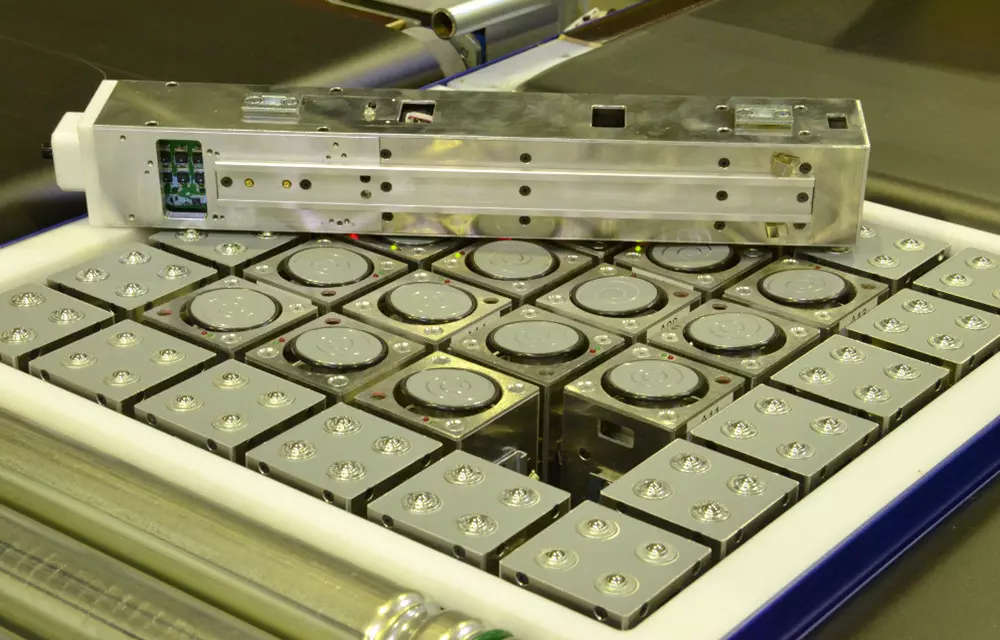

Fördermatrix

- Dort geht es darum, cyberphysische Systemmodule zu gestalten, die ‚intelligent‘ in einer Fördermatrix agieren. Interaktionsfähige und kleinskalige Förderelemente entscheiden lokal und situationsabhängig zwischen Sortieren, Ausschleusen, Orientieren, Puffern und Vereinzeln. Dazu wird eine kleinskalige Antriebstechnik und intelligente Steuerungshardware entwickelt (siehe Bilder).

Komponententypen: sich selbst organisierende Elemente

Eine solche Produktions- und Logistikanlage besteht im Grunde aus zwei Komponententypen: ortsgebundene und ortsungebundene. Zu Ersterem gehören Fördermatrizen und -bänder sowie die Arbeitsstationen, zu Letzterem beispielsweise Gabelstapler und autonome Transportfahrzeuge (FTS oder auch AGV -englisch für Automated Guided Vehicle- genannt). Alle benachbarten Elemente werden durch ein Vernetzungs- und ein Routingmodul verbunden. Aus der Gesamtheit aller Vernetzungen ergibt sich somit der strukturelle Aufbau der Anlage – die anfangs erwähnte Topologie. Die Vernetzungsmodule kommunizieren über die einheitliche, formale Sprache und stehen in direkter Verbindung zu dem Routingmodul, was einen einheitlichen Kommunikationsfluss gewährleistet. Dies ermöglicht im Störungsfall, eine neue Route für ein Transportgut zu bestimmen. Der enorme Zugewinn an Flexibilität resultiert aus der polyvalenten Fördermatrix, die ein Bauteil nicht nur fördern kann, sondern auch weitere Fähigkeiten beziehungsweise Funktionen unterstützt; etwa das oben erwähnte Sortieren, Ausschleusen, Orientieren, Puffern und Vereinzeln. Dadurch kann sie flexibler eingesetzt werden als starre Förderbänder.

Vernetzte, kognitive Produktionssysteme – Zusammenfassung

Im Rahmen der Entwicklung einer individuellen Produktions- und Logistiklinie ist die Optimierung von Herstellungs- und Lieferzeiten (siehe Cut-off-Zeit) ebenso relevant wie der effiziente Informationsfluss innerhalb der Produktionsanlage. Vernetzte, kognitive Produktionssysteme haben zum Ziel, einerseits alle Komponenten zu vernetzen indem eine direkte Kommunikation ermöglicht wird. Andererseits wird eine Selbstregulierung des jeweiligen Systems geschaffen, um zeitnah und flexibel auf Veränderungen regieren zu können. Die vernetzte Steuerung von Produktion und Fördertechnik mit dem Ansatz, kognitive Eigenschaften zu implementieren, wurde im Projekt netkoPs über drei Jahre im Kontext von Industrie 4.0 und Internet of Things erforscht. Resultat dieser Entwicklungsarbeit war ein Produktionssystem, das aus zahlreichen intelligenten Elementen besteht und durch parallel verlaufende Material- und Informationsflüsse Entscheidungen treffen kann und zur Selbstoptimierung fähig ist.

Weitere Informationen zum Thema vernetzte, kognitive Produktionssysteme finden Sie auch unter ‘Mensch-Maschine-Schnittstellen in der Industrie‘ sowie unter Product Lifecycle Management (PLM).

TUP - Redaktion

Die Redaktion der TUP GmbH & Co. KG hat die Plattform Logistik KNOWHOW ins Leben gerufen, administriert und koordiniert die Beiträge und erstellt selbst Inhalte zu verschiedenen Kategorien.

TUP, die Spezialisten für anspruchsvolle Intralogistik aus dem Raum Karlsruhe realisieren seit über 40 Jahren maßgeschneiderte Intralogistik-IT-Systeme, mit speziellem Fokus auf die Bereiche Lagerverwaltung und Materialfluss. Zu den namhaften Kunden zählen nationale und internationale Unternehmen unterschiedlicher Größe und Branche.

Ähnliche Beiträge:

26. September 2023

AutoStore und Cube Storage – Definition und Überblick

8. September 2023