Der Nachschub ist in der heutigen Warenwirtschaft ein elementar wichtiger Prozess. Bei bestmöglicher Integration in die bestehende Lagerverwaltung trägt er wesentlich zur einer Effizienz des Materialflusses bei. Beim Nachschub handelt es sich um eine sogenannte Bestandsergänzung, die zur Auffüllung von Lägern oder Entnahmeplätzen in Kommissionier-Zonen (beispielsweise aus Reservelägern oder von Reserveplätzen) genutzt wird. Dabei kann die Versorgung mit Waren vorsorglich, nach Bedarf oder aufgrund einer Fehlmenge im Lager angestoßen werden. Um den Warenfluss und den bestehenden Lagerbestand optimal auszulasten, wird der Nachschub über das Warehouse-Management-System (WMS) geregelt.

In der Intralogistik beschreibt der Nachschub einen Geschäftsprozess, der vor, während oder nach der Kommissionierung stattfindet. Diese Art der Bestandsergänzung gewährleistet einen fortwährenden Bestand von Waren innerhalb eines Lagerbereichs.

Während diese Art von Nachschub intralogistischer Natur ist, so gibt es auch den Nachschub von außen, wenn es darum geht, fortwährende Bestände in Lägern von Distributionszentren oder produzierenden Betrieben durch die Transportlogistik zu gewährleisten.

Nachschub – Varianten und Verfahren

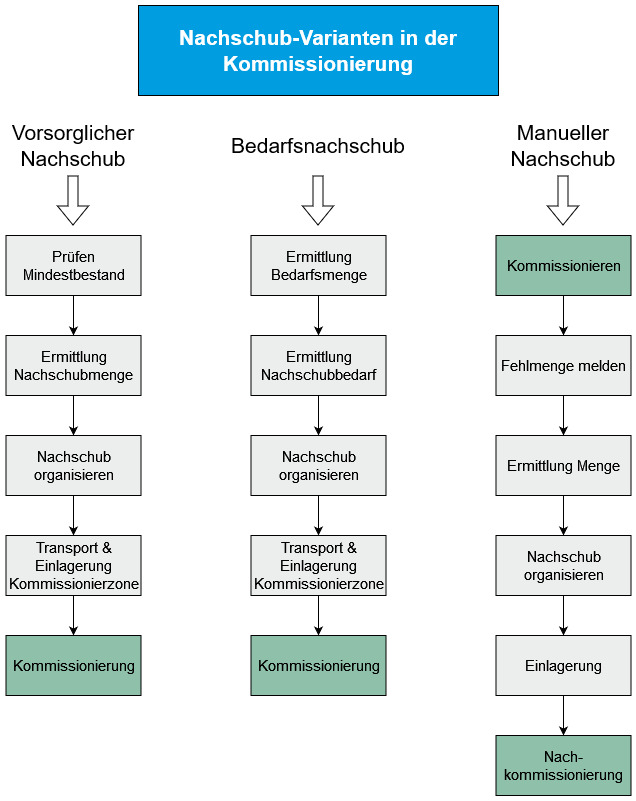

Die Versorgung mit Gütern kann vorsorglich, nach Bedarf oder aufgrund einer Fehlmenge im Lager nötig sein. Die verschiedenen Varianten des Nachschubs können in Abhängigkeit der Lagerplanung miteinander kombiniert werden; auch um eine gleichmäßige Systemauslastung bei maximaler Lieferbereitschaft zu erreichen.

Je nachdem, wodurch der Nachschub ausgelöst wird, spricht man von unterschiedlichen Verfahren, die jeweils abhängig sind von Verbrauch, Bestand oder Zeit. Die Verfahren lauten wie folgt und beruhen auf den genannten Auslösekriterien:

- Bereitstellverfahren (Verbrauchsabhängigkeit) à Auslösekriterium: Verbrauch

- Meldebestandverfahren (Bestandsabhängigkeit) à Auslösekriterium: Erreichen des Meldebestands

- Zykluszeitverfahren (Zeitliche Abhängigkeit) à Auslösekriterium: Dispositionszeitpunkt

Für jedes der drei Verfahren können hinsichtlich der Nachschubmenge die folgenden Optionen greifen:

- Mindestnachschubmenge

- Optimale Nachschubmenge

- Auffüllmenge auf einen Sollbestand

Abhängig von den Auslösekriterien für den Nachschub führt deren Kombination mit den drei Nachschubmöglichkeiten zu 9 unterschiedlichen Nachschubstrategien.

Eine Nachschubstrategie soll, bei minimalem Aufwand, eine hohe Verfügbarkeit von Rohstoffen, Halbfertigteilen, Materialien und Waren in den jeweiligen Lägern und Zugriffsplätzen gewährleisten. Denn letztendlich besteht die Schlüsselfunktion des Nachschubs darin, die Unterschreitung eines festgelegten Mindestbestands zu verhindern, Fehlbestände zu vermeiden und einen reibungslosen Materialfluss sicherzustellen; von außen durch die Transportlogistik und von innen durch die Intralogistik.

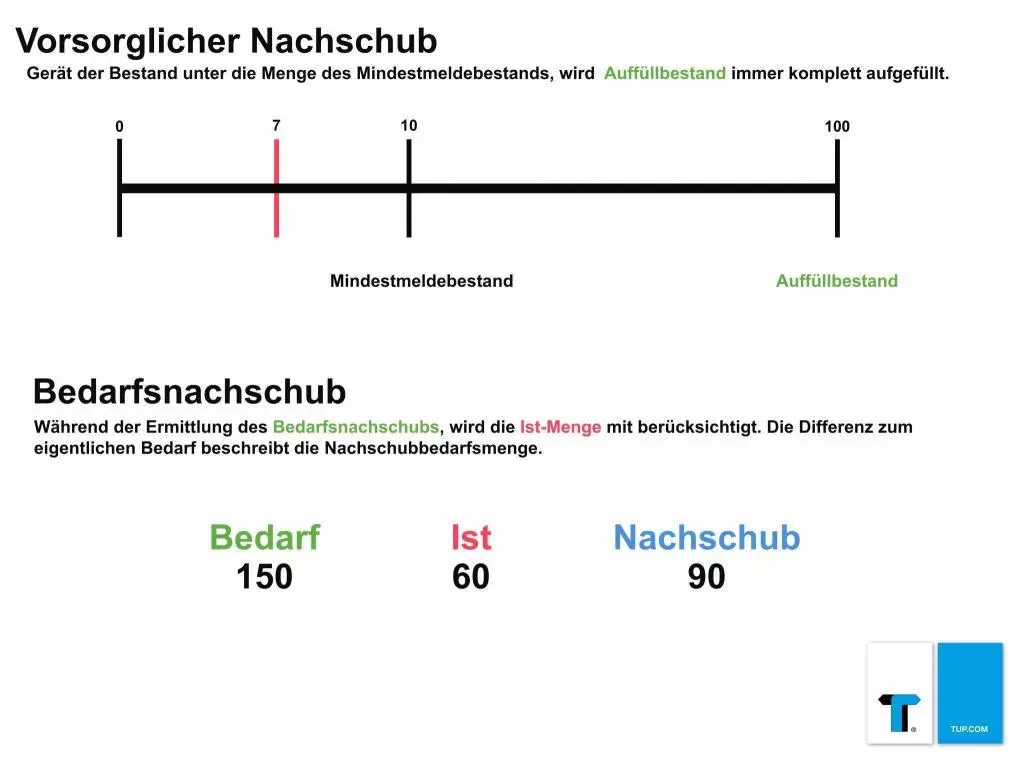

Die folgende Grafik veranschaulicht einen vorsorglichen Nachschub mit einer Auffüllmenge auf den Sollbestand, sowie einen Bedarfsnachschub mit der Mindestmenge, die den Bedarf exakt deckt:

Im Folgenden werden die einzelnen Nachschubverfahren näher beschrieben:

Nachschub – Bereitstellverfahren

Unter den drei Nachschubverfahren eignet sich das Bereitstellverfahren speziell, um den Bereitstellpuffer einer Verbrauchsstelle, zum Beispiel eines Montagebands, selbstregelnd nachzufüllen. Dementsprechend ist das Merkmal dieses Verfahrens die Verbrauchsabhängigkeit.

Grundprinzip des Bereitstellverfahrens

Im Bereich Vorpuffer wartet eine Einheit darauf, in den nächsten Bereich nachgeschoben zu werden. Der Nachschub in den nächsten Bereich erfolgt, sobald der Inhalt darin verbraucht ist. Die Lagereinheit rückt dann automatisch auf einen sogenannten Bereitstellplatz nach.

Zwei Nachschuboptionen

Die verbrauchsabhängige Bereitstellung enthält zwei Nachschuboptionen.

- Eine Option betrifft das Auffüllen des Pufferplatzes. Bei der Anlieferung einer Nachschubeinheit wird geprüft, ob im Bereich Vorpuffer freier Lagerplatz für weitere Einheiten vorhanden ist. Freie Pufferplätze werden anschließend mit Einheiten befüllt.

- Die andere Option betrifft die Entnahme von Lagereinheiten aus dem Bereitstellplatz. Dabei wird geprüft, ob der Bereich weiterhin Verbrauchseinheiten enthält. Ist dem nicht so, dann wird Nachschub angefordert.

Vor- und Nachteile des Bereitstellverfahrens

Verglichen mit dem Meldebestandsverfahren und dem Zykluszeitverfahren besteht der Vorteil des Bereitstellverfahrens in dem sich selbstregelnden, auf minimalem Niveau gehaltenen, Vorratsbestand und der kurzen Nachschubzeit. Nachteilig sind die erhöhten Nachschubkosten, die aufkommen, wenn die Nachschubmenge zu gering festgelegt ist oder der Materialverbrauch sehr schnell ansteigt.

Nachschub – Meldebestandsverfahren

Das Meldebestandsverfahren wird auch Bestellpunktverfahren genannt, dessen Merkmal die Bestandsabhängigkeit ist. Als Meldebestand wird eine Bestandsmenge bezeichnet, bei deren Erreichen ein Prozess angestoßen wird, der den Nachschub respektive eine Bestellung zur Folge hat. Als Teilbereich der Bestellpolitik wird auch von einem Bestellpunktsystem gesprochen, das aus der Perspektive von Lagerhaltung/Lagerverwaltung zur verbrauchsgesteuerten Materialdisposition und zu den verbrauchsorientierten Bestellverfahren gehört.

Durch den Meldebestand wird die Bestandsverfügbarkeit für Produktion und Handel abgesichert und er stellt quasi eine Richtlinie dar, wann ein Nachschub beziehungsweise eine Neubestellung notwendig ist. Abzugrenzen ist er vom Mindestbestand (Sicherheitsbestand), der Produktions- oder Lieferausfälle verhindern soll, wenn beispielsweise eine Lieferung verspätet oder beschädigt eintrifft.

Grundprinzip des Meldebestandsverfahrens

Beim Eingang einer Bedarfsmeldung wird geprüft, ob der Meldebestand durch diese Bedarfsbuchung unterschritten wird.

Das Meldebestandsverfahren enthält zwei Nachschuboptionen im Falle des Erreichens beziehungsweise der Unterschreitung des Meldebestands.

- Bestellpunktabhängige Einzeldisposition: Wenn der Meldebestand erreicht wurde, erfolgt die Bestellung einer optimalen Nachschubmenge. Die Nachschubbestellung eines jeden Artikels geschieht unabhängig vom Nachschubbedarf anderer Artikel.

- Bestellpunktabhängige Sammeldisposition: Wenn der Meldebestand eines Artikels erreicht wurde, erfolgt eine Prüfung aller Artikel der gleichen Lieferstelle. Dabei wird kontrolliert, ob die Differenz zwischen dem aktuellen Sollbestand und dem IST-Bestand größer ist als die Mindestnachschubmenge. In der Höhe der Sollbestandsdifferenz wird anschließend eine Sammelbestellung ausgelöst.

Außerhalb der Intralogistik werden auch zwei Meldebestandsverfahren unterschieden beziehungsweise finden vor allem zwei Methoden Anwendung; einerseits das Bestellpunktsystem und andererseits das Bestellrhythmussystem. Ersteres ist vergleichbar mit den zwei obigen Punkten. Letzteres dagegen fußt unabhängig vom tatsächlichen Bestand auf einem festgelegten Rhythmus, weshalb es vorwiegend und beinah ausschließlich zum Einsatz kommt, wenn sich der Güterverbrauch im Voraus gut planen lässt, ausgehend von einem errechneten Meldebestand.

Verglichen mit dem Bereitstellverfahren und dem Zykluszeitverfahren besteht der Vorteil des Meldebestandsverfahrens in dem optimalen Vorratsbestand. Nachteilig sind die erschwerte Nachschubabstimmung und die teilweise verzögerte Nachschubzeit. Des Weiteren muss der Meldebestand optimal berechnet werden, wofür es verschiedene Möglichkeiten gibt, abhängig von den zahlreichen Spezifikationen, die man darin einfließen lassen kann.

Nachschub – Zykluszeitverfahren

Das Zykluszeitverfahren eignet sich speziell bei einer Disposition ohne Rechnerunterstützung oder wenn der Nachschub nur nach einem festgelegten Dispositionszyklus durchgeführt werden soll. Merkmal des Zykluszeitverfahrens ist die zeitliche Abhängigkeit.

Ein vorgegebener Dispositionszyklus ist hilfreich, damit derjenige, der den Einsatz von Lieferanten plant, nicht bei jeder Einzelbestellung tätig werden muss. Außerdem kann der Lieferant mithilfe des Zykluszeitverfahrens in regelmäßigen Touren liefern. Gängige Formen der Nachschubdisposition sind die monatliche Disposition, die wöchentliche Disposition oder auch die tägliche Disposition.

Es gibt zwei Nachschuboptionen im Zykluszeitverfahren:

- Zyklische Einzeldisposition

Unabhängig voneinander wird für jeden Artikel zu einem bestimmten Zeitpunkt geprüft, ob bis zum folgenden Dispositionszeitpunkt der Meldebestand unterschritten wird. Ist dies der Fall, so erfolgt eine Bestellung in Höhe der optimalen Nachschubmenge.

- Zyklische Sammeldisposition

Für alle Artikel der gleichen Lieferstelle wird zu einem bestimmten Zeitpunkt geprüft, ob die Sollbestandsdifferenz größer ist als die geforderte Nachschubmenge. Werden weitere Artikel benötigt, so wird bei der betreffenden Lieferstelle eine Sammelbestellung ausgelöst.

Die optimale Nachschubmenge wird im Durchschnitt eine halbe Periodenlänge zu früh geliefert. Verglichen mit dem Meldebestandsverfahren ist daher bei der Nachschubdisposition im Zykluszeitverfahren der durchschnittliche Bestand größer. Die mögliche Nachschubabstimmung für mehrere Artikel gleichzeitig ist als Vorteil zu betrachten. Nachteilig sind die hohen Platzkosten und das begrenzte Platzangebot pro Artikel.

Nachschubplanung in der Intralogistik

Eine Schlüsselfunktion, die eng mit der Kommissionierung verzahnt sein muss, ist der klassische Nachschub vom Hauptlager (Reservelager) direkt in die Kommissionier-Zone. Das ist auch der Grund, warum die Lager-Topologie bereits während der Lagerplanung eine wesentliche Rolle einnimmt.

Ein Nachschub-Lager kann entsprechend der Gütergruppen oder der entsprechenden Ladungsträger (Palette, Karton, Plastikbehälter oder andere Förderhilfsmittel) in mehrere voneinander abgegrenzte Areale unterteilt sein. Bei einer solchen Trennung werden in dem Nachschub-Bereich mit großer Bevorratungskapazität in der Regel mehrere komplette Logistik-Einheiten eines Gutes gelagert, zum Beispiel vollständig beladene Paletten. Im Kommissionier-Bereich befinden sich dagegen primär angebrochene Logistikeinheiten. Gehen diese zu Neige, werden aus dem Nachschub-Lager entsprechende Einheiten nachgeführt. Vorteil: Auf diese Weise wird die Anzahl der Einheiten im Kommissionier-Bereich klein gehalten und damit der Zugriff für den Mitarbeiter erleichtert.

Die Herausforderung bei der Versorgungsplanung:

- unterschiedliche Lagerort-Typen (Palette, Kleinteile)

- unterschiedliches Lager-Design: Gassenweg, Durchlaufgasse, Einbahnstraße, Sackgasse

- unterschiedliche Hilfsmittel: Hubwagen, Stapler, Mensch mit oder ohne Wagen

Nachschub – Kennzahlen

Anhand entsprechender Lagerkennzahlen kann sowohl die Wirtschaftlichkeit als auch die Produktivität und Qualität des Nachschubs beurteilt werden. Für den Leitstand sind daher folgende Kennzahlen von Bedeutung:

- Die Anzahl der Nachschub-Zyklen

- Die Anzahl der Nachschubbewegungen (Umlagerungen)

- Die Anzahl der Golden Kartons (Golden Kartons sind Kartons mit Waren, die aus dem Lager komplett zur Sorter(Packerei) geleitet werden können, ohne vorher den Prozess der Kommissionierung durchlaufen zu müssen)

- Beginn und Ende des Nachschubs

- Entnahme- und Abgabefach (Quelle und Ziel)

Zur Messung der Ziele der Lagerversorgung und des Nachschubs spielen die Kennzahlen zu folgenden Arbeitsschritten eine Rolle:

- Wegeanteil

- Kapazitätsauslastung

- Arbeitsfortschritt

- Fehlmenge

Empfänger der Kennzahlen sind der Logistikleiter, der Lagerleiter und weitere Mitarbeiter, die im Lager arbeiten.

Zusammenfassung

Der Nachschub ist ein immens wichtiger Prozess, um die Produktion beziehungsweise Lieferkapazität von Handels- und Industrieunternehmen zu gewährleisten. In einem Lager respektive Betrieb werden unterschiedliche Nachschubvarianten eingesetzt: der manuelle Nachschub, der vorsorgliche Nachschub und der Bedarfsnachschub. Je nachdem, welche Auslösekriterien für den Nachschub herangezogen werden, ergeben sich daraus drei Nachschubverfahren, die jeweils abhängig sind von Verbrauch, Bestand oder Zeit: Bereitstellverfahren, Meldebestandverfahren und Zykluszeitverfahren.

Diese werden kombiniert mit drei Möglichkeiten betreffend die Nachschubmenge: Mindestnachschubmenge, optimale Nachschubmenge und Auffüllmenge auf einen Sollbestand.

Aufgabe des Nachschubs und entsprechender Strategien ist es, eine hohe Verfügbarkeit von Materialien und Waren in den jeweiligen Lägern und Zugriffsplätzen zu gewährleisten. Bestenfalls werden so effizient und ökonomisch Mindestbestände nicht unterschritten, Fehlbestände vermieden und ein reibungsloser Materialfluss sichergestellt.

Weitere Informationen im Nachschubkontex finden Sie auch unter Kommissionierung, POS-System, Lagerverwaltung und die Filiallogistik, Ship to Line / die direkte Warenbereitstellung, Pufferstrecke sowie unter Nulldurchgang.

Also available in English (Englisch)

TUP - Redaktion

Die Redaktion der TUP GmbH & Co. KG hat die Plattform Logistik KNOWHOW ins Leben gerufen, administriert und koordiniert die Beiträge und erstellt selbst Inhalte zu verschiedenen Kategorien.

TUP, die Spezialisten für anspruchsvolle Intralogistik aus dem Raum Karlsruhe realisieren seit über 40 Jahren maßgeschneiderte Intralogistik-IT-Systeme, mit speziellem Fokus auf die Bereiche Lagerverwaltung und Materialfluss. Zu den namhaften Kunden zählen nationale und internationale Unternehmen unterschiedlicher Größe und Branche.

Ähnliche Beiträge:

26. September 2023

AutoStore und Cube Storage – Definition und Überblick

8. September 2023