Inhaltsverzeichnis

- Einleitung

- Logistikdefinition und die 6 R

- Bereiche in der Logistik

- Prozesse in der Logistik

- Berufe in der Logistik

- Zusammenfassung

Einleitung

Der Begriff Logistik bezeichnet gemeinhin das Planen, Steuern und Kontrollieren von materiellen sowie immateriellen Warenströmen. Diese fließen zwischen mehreren Unternehmen, innerhalb eines Unternehmens oder zwischen Lieferanten und Endkunden. Es gehören somit Güter- und Informationsströme zur Logistik, aber auch Personenströme. Darüber hinaus stellt die Logistik sowohl einen Wirtschaftszweig als auch eine betriebliche Funktion sowie eine interdisziplinäre Wissenschaft dar.

Logistikdefinition und die 6 R

Im Laufe der historischen Entwicklung der Logistik haben sich bestimmte Kriterien herauskristallisiert, die die Aufgaben beziehungsweise Ziele der Logistik zusammenfassend beschreiben. Sie definieren den Begriff auf vereinfachte Weise und sind als die 6 R der Logistik bekannt. Demzufolge dreht sich in der Logistik alles um die Lieferung der

- Richtigen Ware, zum

- Richtigen Zeitpunkt, in der

- Richtigen Zusammensetzung (Menge) und der

- Richtigen Qualität (Zustand) zum

- Richtigen Preis (Kosten) am

- Richtigen Ort

In der Logistik geht es also darum, Güter verfügbar zu machen. Die 6 R zeigen, welche Aspekte richtig ablaufen müssen, damit eine logistische Aufgabe erfolgreich erfüllt wird. Die Entwicklung einer Logistikdefinition lässt sich auch an diesen Kriterien ablesen: Lag der Fokus jahrelang auf 4 R, nämlich dem richtigen Produkt in der richtigen Qualität zur richtigen Zeit am richtigen Ort, so kamen mittlerweile weitere Ziele dazu, um der reduzierten Fertigungstiefe, wie beispielsweise bei einer Just-in-time-Produktion, gerecht zu werden. Zu diesen weiteren Kriterien zählen Menge und Kosten, was die 6 R dann als Kernelemente der Logistik etabliert hat.

Diese Entwicklung ist aber noch nicht abgeschlossen, denn es wird auch von 7 R beziehungsweise 7 R+ gesprochen, da die Steuerung und Bedeutung der logistischen Prozesse sowohl in der industriellen Fertigung als auch gesamtgesellschaftlich immer mehr zunimmt. Zu solchen weiteren R gehören unter anderem:

- Die richtige Information

- Die richtige Verpackung

- Der richtige Kunde

Sollen Lagermengen minimiert werden, dann muss ein entsprechender Informationsfluss zum Beispiel über ERP-Systeme gewährleistet sein, um stets zu wissen, wo und wieviel von welchem Produkt gelagert ist oder wo es sich gerade auf seinem Transportweg befindet. Die richtige Verpackung ist zu einem ebenso wichtigen Faktor in der Logistik geworden; sie soll die Produktqualität sichern, platzsparend sein und auch umweltfreundlich. Beim richtigen Kunden geht es um eine veränderte Sichtweise innerhalb der gesamten Leistungs- und Lieferkette. Damit ist nicht nur der richtige Kunde ganz am Ende der Supply Chain gemeint, sondern jede Stelle in der Lieferkette, die einer anderen nachgelagert ist. Durch diese Art der (internen )Kundenzentrierung wird sozusagen jede Stelle zu einem Lieferanten und gleichzeitig zu einem Kunden.

Die moderne Supply Chain bildet als Liefer- und Versorgungskette eine vernetzte, prozessorientierte Materialwirtschaft ab. Von der Nachfrage über die Produktion bis zur finalen Lieferung wird die komplette Beschaffungskette abgedeckt. Dazu gehört ein entsprechendes Informationsmanagement und ebenso die technischen Lösungsmöglichkeiten, die in allen Bereichen vermehrt zum Einsatz kommen. Betriebswirtschaftliche, innerbetriebliche und gesellschaftliche Aspekte definieren zunehmend, was Logistik leisten muss und bestimmen, welche einzelnen Leistungen verbessert werden müssen. Daraus lassen sich unter anderem die folgenden Handlungsfelder ableiten:

- Verkürzung der Lieferzeit

- Erhöhung der Lieferfähigkeit

- Erhöhung der Lieferflexibilität

- Steigerung der Lieferqualität

- Verbesserung der Liefertransparenz

- Verbesserung der Versorgungssicherheit

Jede logistische Einzelleistung steht in einem bestimmten, abhängigen Verhältnis zu den anderen Leistungen. Diese interdependente Beziehung kann bei der Optimierung einer Leistung zu nahezu keiner Auswirkung einer anderen führen, also relativ neutral sein. Es ist aber ebenso möglich, dass die Verbesserung eines Aspekts sich unterstützend auf einen anderen auswirkt oder auch einen negativen Effekt auf eine andere logistische Leistung hat. In jedem Fall bedingen Optimierungen in einem logistischen System und die einhergehenden Maßnahmen entweder einen erhöhten Kosteneinsatz oder nachteilige Auswirkungen auf andere Werte der Lieferleistung.

Bereiche in der Logistik

Die Logistik wird, vor allem aus betriebswirtschaftlicher Sicht, in vier Subsysteme gegliedert:

- Beschaffungslogistik

- Produktionslogistik

- Distributionslogistik

- Entsorgungslogistik

Am Anfang einer Wertschöpfungskette befindet sich die Beschaffungslogistik, die sich mit der Bestellung von Rohstoffen und Materialien sowie der Auswahl der Lieferanten befasst. Eine optimale, zeitgerechte Zulieferung stehen dabei im Fokus. Innerbetriebliche Lager-, Umschlags- und Transportprozesse werden bei der Produktionslogistik geplant, gesteuert und überwacht. Ein wichtiger Aspekt in der Produktionslogistik liegt darin, Herstellungskosten niedrig zu halten beziehungsweise reduzieren zu können. Die Distributionslogistik, auch Vertriebs- oder Absatzlogistik genannt, beinhaltet vor allem die Verteilung und Zustellung von Gütern; das können Waren sein aber auch Informationen. Ebenso obliegt es der Distributionslogistik, die Verpackung zu optimieren und den Service der Lieferung zu verbessern. Während die drei beschriebenen Subsysteme in der Supply Chain nacheinander gekoppelt sind, so sind sie alle von der Entsorgungslogistik durchdrungen, die entlang des gesamten Wertschöpfungsprozesses gewährleistet, dass Abfälle, nicht mehr genutzte Güter und sonstige Rückstände entsorgt oder (wieder)verwertet werden. Durch die sehr breitflächigen und spezifischen Einsatzgebiete lässt sich die Entsorgungslogistik unterschiedlich eng definieren, weshalb sie je nach Kontext auch als Rückführungslogistik, Umkehrlogistik, Rücknahmelogistik oder Reverse Logistik bezeichnet wird.

Eine weitere Einteilung der Logistik findet auf der Funktionsebene statt, wo unterschiedliche Funktionsbereiche identifiziert werden und dementsprechende Bereiche der Logistik benannt werden können. So gibt es den innerbetrieblichen Transport und auch den außerbetrieblichen. Das Bestandsmanagement mit der Kommissionierung sowie die Planung mit dem Betrieb von Lagersystemen stellen zwei weitere Funktionsbereiche dar. Der Warenumschlag (Beladen, Entladen, Umladen), die Warenprüfung sowie Handhabung und Verpackung derselben sind weitere Bereiche, die sich von der jeweiligen Funktion ableiten lassen.

Da die Logistik aber insbesondere prozessorientiert ist, haben sich Begriffe für Teilbereiche etabliert, die alle logistischen Aufgaben in einem bestimmten umfassenden Prozessabschnitt subsumieren beziehungsweise die logistischen Prozesse individueller ausgeprägt sind, um sie von anderen Bereichen und Branchen abzugrenzen. Diese Teilbereiche können dann Schnittmengen mit anderen Bereichen haben, sie auch umfassen und einzelne Funktionen gemeinsam erfüllen. In bestimmten Anwendungskontexten gibt es aufgrund der speziellen Umstände auch eigene Logistikbegriffe wie beispielsweise die Pharmalogistik, die Krankenhauslogistik oder die Kontraktlogistik. Allgemein gelten aber unter anderem die folgenden Spezifikationen als Teilbereiche der Logistik:

Lagerlogistik

Die Standortwahl des Lagers, die Gestaltung des idealen Lagersystems, die Lagertechnik sowie die Lagerorganisation bestehen aus logistischen Maßnahmen, die geplant, durchgeführt und kontrolliert werden müssen. Des Weiteren gehört auch der Betrieb eines Lagers zur Lagerlogistik.

Transportlogistik

Der physische Transport von Gütern per Straße, Luft und Wasser von einem Ort zum anderen und die einhergehenden Aufgaben wie zum Beispiel die Bereitstellung von Frachtbriefen, die Kalkulation der Transportzeit sowie die Planung des Einsatzes von Transportmittel, Technik und Arbeitskraft gehören zur Transportlogistik.

Intralogistik

Die Intralogistik bildet in der Regel die kompletten logistischen Prozesse an einem bestimmten Standort ab; dabei kann es sich sowohl um ein produzierendes Unternehmen als auch um ein Distributionszentrum handeln. Somit umfasst sie je nach Kontext die Produktionslogistik, die Lagerlogistik, die Verpackungslogistik und ebenso die Distributionslogistik. Die gesamten Materialflüsse innerhalb eines Standorts bilden den Kern der Intralogistik.

Verpackungslogistik

Die Verpackungslogistik beinhaltet die Verfügbarmachung sowie Entsorgung des Verpackungsmaterials und die Auswahl desselben in Bezug auf verschieden Kriterien: Kostenersparnis, Qualitätssicherung des Transportguts, Aufrechterhaltung einer Kühlkette, Umweltverträglichkeit. Durch die Einführung von Technologien wie RFID ist der Verpackungslogistik eine noch größere Bedeutung zugekommen, da es somit möglich ist, mit der Verpackung nicht nur Waren zu transportieren, sondern auch Informationen zu übermitteln oder zu generieren. Dadurch ergibt sich eine Schnittmenge mit der Informationslogistik.

Informationslogistik

Entsprechend des Materialflusses beziehungsweise des Warentransports müssen Informationen zur Verfügung gestellt werden. Der aktuelle Standort und der Zustand der Ware sollen am besten in Echtzeit und zu jeder Zeit übermittelt werden können. Das beinhaltet auch die strategische Planung sowie Entwicklung aller Informationssysteme, die für den Austausch von Informationen und die Abwicklung von Geschäftsprozessen notwendig sind. Ebenso gehört beispielsweise die Anwendung der Blockchain-Technologie im Supply Chain Management zum Teilbereich der Informationslogistik.

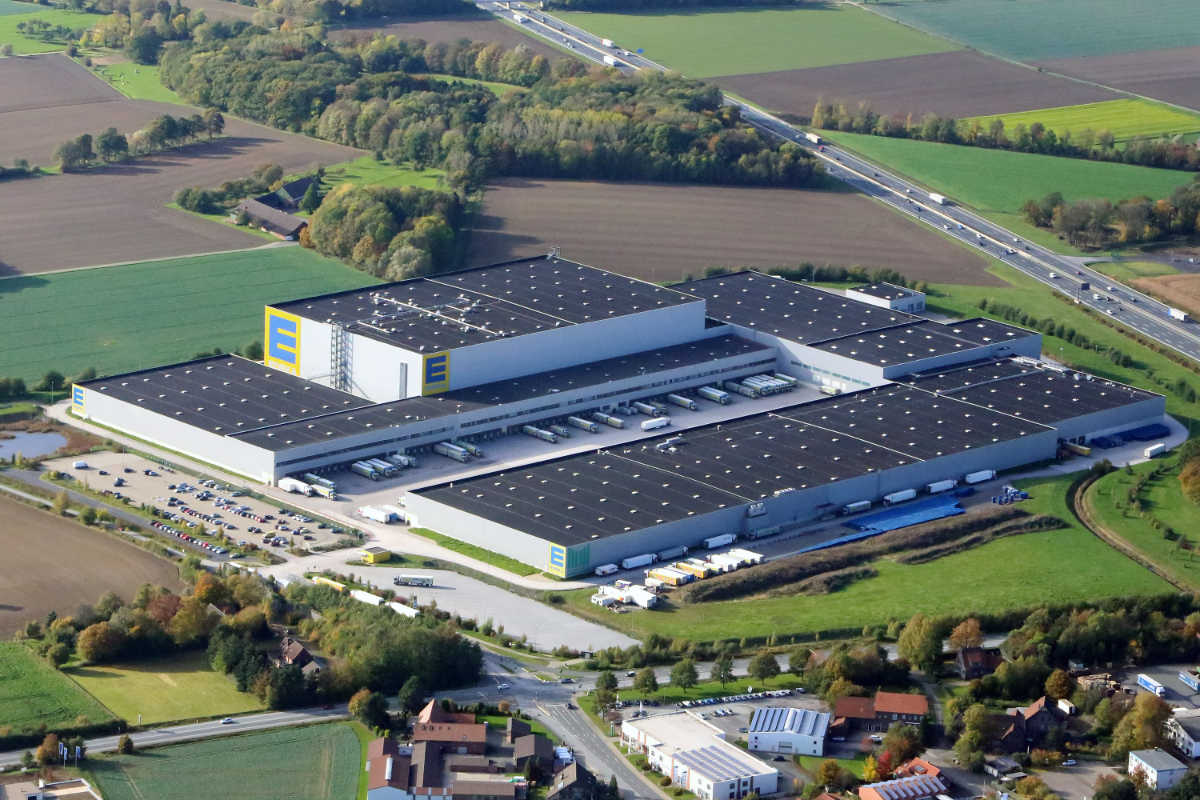

Filiallogistik

Die regelmäßige Belieferung von Filialen einer Handelskette, insbesondere im Lebensmitteleinzelhandel mit Tausenden von schnelldrehenden Artikeln, unterliegt speziellen Anforderungen zum Beispiel bei der Anlieferung, der Lagerhaltung, der Abstellung von Mitarbeitern und dem Auffüllen von Regalen, die unter dem Begriff Filiallogistik subsumiert werden.

Letzte-Meile-Logistik

Im Versandhandel und im E-Commerce stellt die Letze Meile, also der Weg vom Verteilzentrum des Versanddienstleisters zur Lieferadresse des Endkunden, den teuersten, aufwändigsten und komplexesten Teil des gesamten Transportwegs dar. Die Zustellung auf der letzten Meile ist nicht nur aus betriebswirtschaftlicher Sicht eine logistische Herausforderung, sondern auch hinsichtlich eines erhöhten Verkehrsaufkommens innerhalb von Ortschaften und ebenso in Bezug auf umweltfreundlichere Lösungen und Alternativen wie beispielsweise Lastenfahrräder, Paketstationen oder Microdepots in Innenstädten.

All diese Bereiche der Logistik, unabhängig davon unter welchen Kriterien sie aufgeteilt sind, unterliegen elementaren logistischen Prozessen, die ihre eigenen Herausforderungen mit sich bringen und dementsprechend eigene Handlungsfelder zur Optimierung bilden.

Prozesse in der Logistik

Es gibt zahlreiche Prozesse in der Logistik, wobei jeder einzelne Prozess bereits einen sehr hohen Komplexitätsgrad erreichen kann. Bei allen Teilschritten beziehungsweise Teilprozessen werden auch Informationen übermittelt und ausgetauscht, die für den reibungslosen Ablauf der gesamten Prozesskette unabdingbar sind. So sehr sich die konkreten logistischen Anforderungen in den jeweiligen Anwendungsgebieten auch unterscheiden, so sehr gleichen sich die eigentlichen Logistikprozesse.

Je nach Branche und Unternehmen sind die Prozesse unterschiedlich komplex, während es andere Prozesse gibt, die immer eine Herausforderung in Planung und Umsetzung darstellen wie es zum Beispiel beim Eilauftrag der Fall ist. Einen zentralen Punkt in der Logistik eines Unternehmens bildet das Lager und die entsprechenden Prozesse. Hier dreht sich alles um eine optimale Ausnutzung der räumlichen Ressourcen sowie einer Minimierung der Betriebskosten, was mit Kennzahlen, wie beispielsweise der Lagerreichweite, laufend überprüft wird. Aus diesem Grund müssen alle Logistikprozesse aufeinander abgestimmt sein und eng ineinander greifen.

Eine solche optimale Abstimmung bedarf den Einsatz von Know-how, Zeit, Geld und Fachkräften, weshalb bei logistischen Prozessen sowohl auf externe als auch auf interne Expertise zugegriffen wird. Die Veränderung beziehungsweise Optimierung von Logistikprozessen ist trotz der relativ vergleichbaren Prozesse stets sehr individuell, da sich die Umstände und konkreten Gegebenheiten vor Ort enorm unterscheiden. Ziel ist es, logistische Prozesse so automatisiert wie möglich zu implementieren. Die folgende vereinfachte Aufstellung bildet die Prozesse in der Logistik von der Anlieferung bis zum Warenausgang ab und beschreibt sie kurz:

Logistische Prozesse: Wareneingang und Anlieferung

Die Anlieferung von Ware bedarf der Kommunikation mit dem Lieferanten. Das Mindestmaß dieses Informationsaustausches besteht in der Bestellbestätigung und gegebenenfalls in der Versandbestätigung. Mittels eines ERP-Systems kann dieser Vorgang weitestgehend automatisiert ablaufen.

Erreicht die Ware dann das Betriebsgelände, beispielsweise per LKW, dann muss dieser Verkehr zeitlich und räumlich gesteuert werden, indem zum Ausladen ein bestimmter Bereich und ein bestimmtes Zeitfenster vorgegeben werden. Nach dem Ausladen folgen die Avisierung sowie die Prüfung der Ware und die Erfassung im Warenwirtschaftssystem des Unternehmens. Daraufhin wird der gelieferten Ware ein Lagerort zugewiesen. Wurde die Ware in Mehrwegbehältern angeliefert, so müssen diese dementsprechend verbucht, zurückgegeben oder getauscht werden, wofür es auch eigene Behältermanagementsysteme gibt.

Logistische Prozesse: Intralogistik und Lagerhaltung

Von der Wareneingangszone werden die angelieferten Güter beispielsweise mittels Flurförderfahrzeugen zu ihrem Lagerplatz transportiert. Die Bewegungen im Lager von Fahrzeugen und Arbeitskräften unterliegen dabei logistischen Vorgaben, um durch Staplerleitsysteme oder einen übergeordneten Leitstand alle Ressourcen so effizient wie möglich zu nutzen. Sobald Materialien aus dem Lager benötigt werden, erfolgt die Kommissionierung und das Picken der Ware, die dann wiederum zum Zielort transportiert wird; das kann eine Produktionsstätte im Betrieb sein oder auch der Versand für eine Auslieferung. Ebenso können in diesem Prozessabschnitt Fördersysteme (Materialflusssysteme) angebunden sein, die den Großteil des Transportweges automatisiert übernehmen.

Logistische Prozesse: Produktion und Auftragsabwicklung

Die logistische Versorgung der Produktion folgt in der Regel festgelegten Kanban-Prozessen und setzt auch auf komplexe Implementierungen wie dem Jidoka-Prinzip, um den Nachschubprozess dann anzustoßen, wenn der Nachschub auch wirklich erforderlich ist, nicht zu früh und vor allem nicht zu spät, damit benötigte Materialien aus dem Lager just-in-time geliefert werden können. Mittels Serien- und Chargennummern wird auch in der Produktion gewährleistet, dass die Herkunft sowie die Beschaffenheit und Veredelung über den ganzen Weg in und von der Produktion bis zum Endkunden nachvollziehbar dokumentiert ist. Die Erzeugnisse aus der Produktion können dann auch schon dort verpackt werden, in der Regel geschieht das aber in der Distribution.

Logistische Prozesse: Versand und Distribution

Beim Warenausgang werden die Produkte zur Auslieferung verpackt. Je mehr Pakete am Tag versendet werden, desto größer ist dieser Bereich und dementsprechend komplexer kann dieser Prozess ausgestaltet sein. Bei der Versandvorbereitung werden die KEP-Dienstleister ausgewählt und somit der Versand organisiert, dazu gehört es auch, die entsprechenden Labels beziehungsweise Etiketten auf die Pakete zu kleben und sie mit den nötigen Dokumenten (Lieferschein zum Beispiel) zu versehen. Auch dieser gesamte Vorgang kann enorm automatisiert werden. Ein weiterer sehr fehleranfälliger Prozessabschnitt ist das Frachtkostenmanagement, bei dem die Rechnungen für den Versand verwaltet und geprüft werden, weshalb sich auch hier ein hoher Automatisierungsgrad etabliert hat, um manuelle Eingriffe so weit wie möglich zu minimieren. Nach Durchlauf aller Prozesse stehen die Pakete für den KEP-Dienstleister zur Abholung bereit; wie schon beim Wareneingang gilt es auch hier, die Standzeiten so kurz wie möglich zu halten und das Beladen zu optimieren. Kommt ein Paket als Retoure zurück, so muss diese auch wiederum diverse Prozesse durchlaufen. Dazu gehören die Qualitätsprüfung, eine eventuelle Aufbereitung und erneute Einlagerung oder Entsorgung; und falls es bereits eine neue Bestellung für das Produkt gibt, dann kann es auch gleich wieder verpackt und verschickt, statt wieder eingelagert werden.

Wie oben beschrieben bestehen logistische Prozesse aus vielen kleinen einzelnen Schritten, die von Branche zu Branche und von Unternehmen zu Unternehmen unterschiedlich ausgeprägt sind. So ist ein Zulieferer in der Automobilbranche anderen Herausforderungen in seinen Abläufen ausgesetzt als ein großer Onlinehändler in seinem Distributionszentrum. Wenn bei letzterem täglich 7500 Bestellungen pro Minute zu Spitzenzeiten während der Cyber Week prozessiert werden, zeigt das anschaulich wie entscheidend es ist, dass die einzelnen Prozessschritte auf ein Höchstmaß effizient sein und reibungslos ineinander greifen müssen. Jede vergeudete Sekunde beziehungsweise jeder nicht maximal optimierte Teilschritt wirkt sich in der Summe auf geballte Weise negativ auf das Betriebsergebnis aus.

Berufe in der Logistik

Die Logistikbranche ist in Deutschland nach der Autoindustrie und dem Handel der drittgrößte Wirtschaftszweig. Dementsprechend sind die Berufe in der Logistik sehr weitflächig angelegt und bilden eine sehr große Bandbreite ab, die sich durch alle Branchen zieht.

Zu den Tätigkeitsfeldern der Logistikberufe gehören:

- Spedition und Logistikdienstleistungen

- Lagerhaltung

- Kommissionierung

- Distribution

- Disposition

- Transport

- Supply Chain Management

- Logistikplanung

Darüber hinaus spielen logistische Aufgaben auch eine große Rolle bei Luftverkehr und Schifffahrt und ebenso gibt es in der IT, bei Fachinformatikern, Anwendungsentwicklern und Informationsmanagern einen großen Bedarf logistisch-spezifischer Anforderungen. Das Gleiche gilt für die Bereiche Vertrieb und Controlling.

Konkrete Ausbildungsberufe und Positionen lauten wie folgt:

-

- Kaufmann für Spedition und Logistikdienstleistungen

- Kaufmann für Kurier-, Express- und Postdienstleistungen

- Fachlagerist

- Fachkraft für Lagerlogistik

- Lagerleiter

- Kommissionierer

- Leiter Materialwirtschaft

- Fachkraft für Import/Export

- Versandleiter

- Disponent

- Staplerfahrer

- Berufskraftfahrer

- Fuhrparkleiter

- Einkäufer

- Supply Chain Manager

- Logistikplaner

Es gibt auch immer mehr Studiengänge, die sich explizit mit Logistik beschäftigen oder allgemeine Studiengänge, wie beispielsweise Betriebswirtschaftslehre, die einen Schwerpunkt beziehungsweise eine Spezialisierung in Logistik bieten.

Zusammenfassung

In der Logistik werden die Ströme von Waren, Informationen und Menschen geplant, gesteuert und kontrolliert. Somit ist sowohl das wirtschaftliche als auch das gesellschaftliche Leben durchdrungen von logistischen Anforderungen, Aufgaben, Prozessen und Lösungen. Die Logistik lässt sich in verschiedene Teilbereiche gliedern und setzt sich aus zahlreichen einzelnen Prozessen zusammen, die ineinander greifen, um einen reibungslosen Ablauf des Gesamtprozesses zu gewährleisten. Besonders im wirtschaftlichen Bereich entwickelt sich die Logistik immer weiter mit einer verstärkten Zunahme des Automatisierungsgrades. Der Einsatz modernster Technologien in der Logistik führt dazu, dass Prozesskosten und Prozesszeiten sowie Fehleranfälligkeiten immer weiter reduziert werden. Die moderne Verfügbarmachung von Gütern bedarf einer stetig wachsenden Transparenz und Geschwindigkeit, was sich auch an der Entwicklung der 6 R der Logistik hin zu 7 R+ der Logistik ablesen lässt.

Wir planen und realisieren Ihre Intralogistik-Projekte

Die Implementierung der Warehouse Management Solutions von TUP erfolgt in interdisziplinären Teams aus Logistikexperten und Softwarespezialisten, stets im Sinne ‘Software follows function’.

Also available in English (Englisch)

TUP - Redaktion

Die Redaktion der TUP GmbH & Co. KG hat die Plattform Logistik KNOWHOW ins Leben gerufen, administriert und koordiniert die Beiträge und erstellt selbst Inhalte zu verschiedenen Kategorien.

TUP, die Spezialisten für anspruchsvolle Intralogistik aus dem Raum Karlsruhe realisieren seit über 40 Jahren maßgeschneiderte Intralogistik-IT-Systeme, mit speziellem Fokus auf die Bereiche Lagerverwaltung und Materialfluss. Zu den namhaften Kunden zählen nationale und internationale Unternehmen unterschiedlicher Größe und Branche.

Ähnliche Beiträge:

26. September 2023

AutoStore und Cube Storage – Definition und Überblick

8. September 2023

Avisieren, Avisierung, Avis – Definition und Überblick

28. Dezember 2022