Um weitere Optimierungen in der Kommissionierung der Logistik der Habermaaß-Gruppe zu erreichen, hat TUP mit dem Programm-Modul RES eine Reservierungs-Optimierung durchgeführt. Durch die damit gesteuerte optimierte Auftrags-Disposition konnten bereits nach wenigen Wochen signifikante Verkürzungen der Laufwege bei der Kommissionierung erreicht werden. Ein ganz erheblicher Benefit bei in Spitzenzeiten bis zu 40.000 Aufträgen pro Tag, für die bis zu 60 Kommissionierer im Einsatz sind.

„Bei RES, einem neuen Programm-Modul der vor rund zehn Jahren bei uns eingeführten Manuellen Sortier-Kommissionierung von TUP, geht es grundsätzlich darum, wie Aufträge optimal in das System eingelastet werden können“, so Christian Müller, Leitung Prozess-Management IT/ Logistik bei Habermaaß, Bad Rodach: „Bisher hatten wir aus dem jeweils abzuarbeitenden Order-Pool die Aufträge nach gewissen Gruppierungskriterien stochastisch in Kommissionen zu je 60 Aufträgen zusammengeführt. Anschließend haben wir für diese Kommissionen und deren Inhalte disponiert und Nachschub bereitgestellt. Somit war die Wahrscheinlichkeit relativ hoch, dass jede Kommission Aufträge enthielt, die Nachschub erforderten. Zudem wussten wir zu diesem Zeitpunkt auch nicht, wo sich die jeweiligen Pickpositionen befanden, da der Nachschub entsprechend dem stochastischen Lagerprinzip dort positioniert wurde, wo gerade Platz war“.

Bei der Reservierungsoptimierung mit dem neuen Modul RES von TUP wurde nun „die gesamte bisherige Disposition quasi auf den Kopf gestellt, denn wir disponieren jetzt bereits mit den Aufträgen im Vorrat“. RES selektiert die Aufträge, die keinen Nachschub benötigen, da die Waren hierfür bereits komplett in der Kommissionierung vorhanden sind, und bildet für diese Aufträge die Batches.

Für diejenigen Aufträge, die Nachschub brauchen, wird dieser vorsorglich in die Kommissionierung eingebracht. Entscheidend ist, dass mit dem Support von RES nur diejenigen Aufträge in die Kommissionierung eingelastet werden, für die kein Nachschub mehr erforderlich ist.

Sehr homogene Kommissionierung und deutlich kürzere Laufwege

Müller erläutert das Procedere im Detail: In der ersten Stufe der RES im HLS (Habermaaß Logistik System) werden die Aufträge, für die kein Nachschub mehr gefahren werden muss, hergenommen und entlang der Kommissionsbildungsparameter Kommissionen mit maximal 60 Aufträgen entlang der Prio gebildet.

In einer zweiten Stufe werden parametergesteuert vom HLS die Aufträge an das Modul der MSK (manuelle Sortierkommissionierung) übermittelt. Dort erfolgt über einen mathematischen Algorithmus eine weitere Optimierung und es werden nochmal Aufträge zwischen den Kommissionen einer Gruppe entlang ihrer Laufwege getauscht und optimiert.

Da nun im Gegensatz zu früher die Pickpositionen der Aufträge bzw. der Auftragsbestandteile bekannt sind, können die Aufträge zu signifikant wegeoptimierten Pickstrecken für die Kommissionierer zusammengefasst werden. So sorgt RES für eine sehr homogene Kommissionierung, einen gleichmäßigen Arbeitsfluss und deutlich kürzere Laufwege. Diese Optimierungen werden vollautomatisch vom System durchgeführt.

Die Kommissionierung erstreckt sich über zwei Ebenen und ist in zehn Versorgungszonen unterteilt, wie Müller erläutert: „Da wir für unterschiedliche Mandanten und damit Firmen und Marken kommissionieren, benötigen wir diese Versorgungszonen, um die Sortimente der betreffenden Mandanten etwas komprimierter zu halten und damit die Laufwege verkürzen zu können, damit nicht die gesamten Kommissionierbereiche abgelaufen werden müssen. Diese spezifische Struktur musste RES ebenfalls berücksichtigen.

Dynamische Kommissioniervorbereitung für den Zwei-Schichtbetrieb

Habermaaß arbeitet in der Logistik im Zwei-Schichtbetrieb, allerdings gibt es keine vordefinierten Zeiten, wann die Algorithmen des Systems für die Optimierungs-Prozesse laufen. Vielmehr zeigen Füllstands-Parameter an, wenn das Auftragsvolumen in der Kommissionierung unter ein definiertes Minimum sinkt; ist dies der Fall, wird sofort wieder auf das Maximum aufgefüllt.

Dieser Prozess geschieht „sehr dynamisch“, wie Müller betont: „Wenn viele Kommissionierer eingesetzt sind und somit die Aufträge schnell abarbeiten können, rechnet der Algorithmus häufiger. Der Nachschub erfolgt permanent und kontinuierlich.“.

Um diese Dynamik zu erreichen, war es allerdings erforderlich, die Dauer der Rechenzeit des Algorithmus zeitlich zu begrenzen, um zu lange Wartezeiten durch systemseitige Rechenoperationen zu vermeiden. Müller: „Es macht wenige Sinn, wenn der Algorithmus zwei oder drei Stunden rechnen würde, und die Kommissionierung läuft leer, weil keine neuen Aufträge ausgegeben werden. Also muss man quasi dem Algorithmus per Parameter „mitteilen“, nach welcher zeitlichen Dauer der Algorithmus die Optimierungsrechnung abbrechen soll, damit eine gleichmäßige Einlastung der Arbeit in die Kommissionierung gewährleistet ist.

Einführung von RES bei laufendem Betrieb

Die Modernisierung mit RES wurde bei laufendem Betrieb durchgeführt. „Wir hatten mit der Einführung des Systems „unter rollendem Rad“ zum Glück weniger zu tun gehabt“, so Müller. Dies hat TUP übernommen. Da es sich um eine Anpassung der Dispositionsstrategie in der Software selber handelte, hat TUP die Programmierung bei sich durchgeführt, anschließend auf einem Testsystem ausgerollt und ausführlich getestet.

Wir haben RES dann in zwei Steps eingeführt: Im ersten Schritt haben wir dahingehend umgestellt, dass wir bereits im Vorrat disponieren und nur noch diejenigen Aufträge an das Modul MSK weitergeben, von denen wir wissen, dass kein Nachschub mehr gefahren werden muss.

Der zweite Step war die Optimierung im MSK-Modul selber, so dass aufgrund der bekannten Pickpositionen nochmals die Aufträge optimiert zu einem Batch zugefasst werden können.

RES wurde nach Abnahme der Tests über ein Wochenende Mitte November 2015 live in Betrieb genommen, und „dann mussten wir noch zwei oder drei Kleinigkeiten im Realbetrieb nacharbeiten, also insgesamt ein vergleichsweise geringer Aufwand“, betont Müller.

Mitarbeiterschulungen waren nur in minimalem Umfang durchzuführen. Wie Müller berichtet, wurden die Mitarbeiter des Leitstandes geschult, weil mit der abgeänderten Disposition die Schichtleiter etwas anders agieren müssen. Die Mitarbeiter in der Kommissionierung merken nichts von RES. Sie erhalten nach wie vor ihren Reihenfolge-optimierten Picklabel-Bogen und arbeiten die entsprechenden Positionen ab.

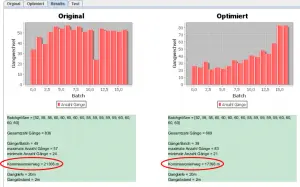

Um 15 Prozent verkürzte Laufwege bereits nach vier Wochen Systemeinsatz

Die bisherigen Erfahrungswerte mit RES sind sehr positiv. So konnten bereits Mitte Dezember 2015, knapp vier Wochen nach der Inbetriebnahme des Systems, die Anzahl der anzulaufenden Gassen eines Batches um rund 15 Prozent reduziert werden. Dies entspricht etwa 8% geringerem tatsächlichem Laufweg in der Kommissionierung. „Das ist interessanterweise in etwa der Wert, den wir vor der Einführung des neuen Moduls bei der Simulation mit unseren Daten errechnet hatten“, so Müller.

Wie er ausführt, „könnten wir, so denke ich, mit etwas Unterstützung und Lager-Management vielleicht noch auf 20 Prozent kommen, viel mehr wird allerdings nicht mehr möglich sein. Denn wir haben insgesamt rund 95.000 lagergeführte unterschiedliche Artikel“, wobei das Spektrum von Kleinstteilen wie Radiergummis und Bleistiften bis hin zu gepackten Möbeln reicht.

Von diesen 95.000 Artikeln befinden sich knapp 40.000 in der Kommissionierung. So ist auch RES auf das Kommissionierhauptlager zugeschnitten. Jeder Artikel hat hier einen physischen Platzbedarf von etwa 1,3 Plätzen.

In Spitzenzeiten bis zu 40.000 Aufträge pro Tag

Ein Blick auf die Auftragszahlen zeigt, welches Optimierungspotenzial die verkürzten Laufwege in der Kommissionierung bieten. So werden in Peakzeiten rund 20.000 bis 25.000 Aufträge pro Tag bearbeitet, an einem absoluten Spitzentag in der Weihnachtssaison waren einmal rund 40.000 Aufträge abzuwickeln. 20.000 bis 25.000 Aufträgen bedeuten eine Versandmenge von 130.000 bis 140.000 Teilen, die in rund 25.000 Paketen pro Tag verschickt werden.

In der Saison werden zwischen 40 bis 60 Kommissionierer eingesetzt.

Zudem lässt sich, wie Müller betont, „kein Jahr mit dem anderen vergleichen, auch was die Auftrags-Einlastung und die Artikel angeht. Wir haben kontinuierlich sehr viele Neuheiten-Artikel im Sortiment und gerade im Modebereich sehr viele saisongetriebenen Artikel. Daher waren wir schon begeistert, dass wir gleich auf Anhieb diese 15 % Verbesserung bzgl. der anzulaufenden Gassen erhalten haben. Denn“, weiß Müller, „normalerweise erhält man die erst, wenn man eine saubere ABC-Klassifizierung und eine sehr gründliches Lagermanagement durchführt. Daher ist das schon die Besonderheit, dass dies bei uns auf Anhieb geklappt hat.“

Von Vorteil ist, dass nun die, wie es Müller nennt, „Wellenbewegungen“ entfallen, die entstehen, wenn Nachschub ausgelöst werden muss und dieser nicht schnell genug bereit gestellt werden kann und demzufolge die Kommissionierung „trockenläuft“. Da mit RES nur noch in die Kommissionierung eingelastet wird, was auch wirklich verfügbar ist, läuft diese viel ruhiger und signifikant optimierter.

„Manchmal muss man sich einfach trauen, eine Aufgabe mathematisch zu lösen“, betont Eduard Wagner, Senior Projekt-Manager und Mitglied der erweiterten Geschäftsleitung bei TUP. „Das RES-Modul ist ein mathematisches Optimierungs-Modul und wurde von promovierten Mathematikern und erfahrenen Informatikern bei TUP entwickelt. Die langjährige Zusammenarbeit zwischen Haba und TUP hat beiden Parteien das Vertrauen gegeben, dass ein grundlegendes Umdenken bei einem zentralen Kernprozess wie der Auftragseinlastung ein hohes Potential für Verbesserung liefern kann. Die Simulation der Lösungsansätze hat die Erwartungen bestätigt, und der erfolgreiche Echtbetrieb hat den Mut zur Veränderung mehr als belohnt“.

Autor: Reinhard Irrgang

TUP - Redaktion

Die Redaktion der TUP GmbH & Co. KG hat die Plattform Logistik KNOWHOW ins Leben gerufen, administriert und koordiniert die Beiträge und erstellt selbst Inhalte zu verschiedenen Kategorien.

TUP, die Spezialisten für anspruchsvolle Intralogistik aus dem Raum Karlsruhe realisieren seit über 40 Jahren maßgeschneiderte Intralogistik-IT-Systeme, mit speziellem Fokus auf die Bereiche Lagerverwaltung und Materialfluss. Zu den namhaften Kunden zählen nationale und internationale Unternehmen unterschiedlicher Größe und Branche.