Welche Vorteile hat die RFID-Funktechnologie gegenüber Barcodes? Diese Frage beschäftigt seit geraumer Zeit auch die Intralogistik. Grundsätzlich stehen beim herkömmlichen Einsatz von RFID mehr Informationen zur Verfügung. Logistische wie auch produktionstechnische Prozesse können zudem, durch den regen Informationsaustausch der RFID-Transponder, schneller und zeitnah optimiert werden. Die Funkübertragung per RFID-Technologie gewährleistet, dass zum Beispiel der materialbegleitende Informationsfluss (Bestandsverwaltung) ohne Zeitverzögerung mit anderen, meist übergeordneten Systemen, abgeglichen wird.

Mit Industrie 4.0 oder dem Internet der Dinge (IoT) wird die automatische Steuerung und das Erfassen beziehungsweise Tracking von Produkten innerhalb ihres gesamten Lebenszyklus forciert. Um Produkte lückenlos und in “Echtzeit” verfolgen zu können, setzen Handel, Produktion und Logistik zunehmend auf die RFID-Technologie. Besonders gut eignet sich die Funktechnologie für einen durchgängigen Informationsfluss; wenn also Informationen automatisch abgegriffen werden. Hierfür müssen allerdings aktive Transponder eingesetzt werden. Sie senden und empfangen gleichzeitig und tauschen sich permanent mit Sende-Empfänger-Einheiten aus. Letztere sind in vielen Fällen bereits mit einem Warehouse-Management-System, einem ERP-System oder, direkt am Point-of-Sale (PoS), mit einem kaufmännischen System verbunden.

Erwartungen an die RFID-Technologie

- Prozesse beschleunigen

- Abläufe vereinfachen

- Steigerung der Leistung/Durchsätze

- Lesefehler minimieren

- Informationsgehalt, Informationsfluss verbessern

- Transparenz erhöhen

Entscheidende Vorteile der RFID-Technologie sind

- Kontaktlose Identifikation (auch ohne Sichtkontakt)

- Sende- Empfangssignale dringen durch verschiedene Materialien (Karton, Holz, Plastik, Kleidungsstoffe)

- Transponder kann ausgelesen und beschrieben werden

- In einigen Fällen ist die Erfassung von RFID bestückten Objekten gegenüber dem Barcode bis zu 20-Mal schneller

- Gleichzeitige Erfassung vieler Transponder (Pulkerfassung)

- Form und Größe des Transponders sind in einigen Fällen anpassbar

- Transponder können direkt ins Produkt implementiert werden

- Hohe Sicherheit durch Kopierschutz

- Verschlüsselung von Informationen

- Daten können direkt auf dem Chip gespeichert werden – es ist keine externe Datenbasis notwendig

- Das Auslesen eines RFID-Tags ist selbst bei Verschmutzung möglich

- Die Platzierung des zu erfassenden Objekts ist gegenüber dem Barcode weniger problematisch. Es genügt, wenn sich das Objekt innerhalb des Leseabstands der Erfassungseinheit befindet

Barcode- und RFID: zwei Technologien, eine intralogistische Welt

Zeitgemäße und zukunftssichere Logistik-Projekte bedürfen in Zukunft einer Vielzahl an Informationen, über das Produkt selbst, den aktuellen Produktstatus, Produktgüte und Prozessfortschritt. Ein entscheidender Vorteil von RFID ist dabei, dass Informationen direkt auf dem Produkt mitgeführt und im Prozessablauf ergänzt werden können. Die Informationen müssen also nicht, wie beim Barcode, parallel, etwa mittels Avisierung, zusätzlich gesendet und in einer Datenbank gespeichert werden. Vielmehr können sämtliche Informationen systemunabhängig auf dem RFID-Tag gespeichert, abgerufen und bei Bedarf vom jeweils dafür vorgesehene System übernommen werden. Das erwähnte System muss hierfür allerdings die Datenstruktur interpretieren und auslesen können.

Ein weiterer Vorteil der RFID-Tags ist die Möglichkeit, Umwelteinflüsse beziehungsweise physikalische Größen wahrzunehmen (Umweltvermessung). So können etwa Erschütterungen und Temperaturen gemessen, datentechnisch gespeichert und ausgelesen werden. Hierfür sind die Tags mit zusätzlichen Bauteilen, sogenannten Sensoren ausgestattet (Sensor-RFID). Muss etwa Ware innerhalb einer festgelegten Kühlkette transportiert werden, speichert der RFID-Tag mittels Sensorik eventuelle Temperaturabweichungen. Sie werden entweder noch während des Transports über eine Mobilfunk-Schnittstelle an den Empfänger übermittelt oder direkt am Wareneingang ausgelesen. Der Empfänger könnte im Extremfall durch den sogenannten “Bruch der Transportkette”, angelieferte Ware vor der Einlagerung ablehnen.

Barcode und seine Berechtigung

Dennoch wird die Barcode-Technologie auch in Zukunft in vielen Bereichen weiterhin ihren Einsatz finden. So erlaubt etwa der Barcode GS1-Standard eine nachweisbare fehlerlose Erfassung des Strichcodes und der damit verknüpften Daten (Charge/Chargennummer, Haltbarkeitsdatum, Artikelbeschreibung, Transporteinheit, Identifikation- und Klassifikationsnummer, Losnummer und das Nettogewicht etc.). Zudem wird bei den meisten Distributionszentren, unabhängig vom Automatisierungsgrad, die Lagerplatzverwaltung und die Kommissionierung über Barcodes gesteuert. Grund: Bei der Lagerplatzverwaltung und der Kommissionierung dreht sich in der Regel vieles um das Quittieren nach der Artikel-Entnahme sowie um die Verheiratung von Lagerplätzen mit dem Lagergut. Zum einen sind die Lesebestätigung beziehungsweise das Quittieren nach dem Scan, beides wird bei RFID-Tags nicht grundsätzlich unterstützt, wichtige Aspekte für die Verwendung der Barcode-Technologie. Zum anderen dürfte der kostengünstigere Barcode als Datenträgermedium samt der benötigten Hardware (Scanner) für viele Logistikplaner auch weiterhin ein gewichtiges Argument sein. Andernfalls müsste nicht nur jedes Produkt mit einem teureren RFID-Tag ausgestattet werden, auch der Lagerplatz wäre mit dem Funkstandard auszustatten.

Wichtig: Mittlerweile kommen immer häufiger HD-Barcodes zum Einsatz. Sie verfügen über eine Speicherkapazität von über 700 Kilobyte. Die gespeicherten Informationen können allerdings, im Gegensatz zum RFID-Tag, nicht von jedem Scanner komplett ausgelesen werden.

Barcodes werden in der Praxis neben dem Code zusätzlich mit einer nummerischen Zahlenfolge ausgewiesen. Ist der Barcode nicht lesbar, besteht dank der Zahlenkombination eine weitere Möglichkeit der Identifikation. Bei einem defekten RFID-Transponder wird dagegen die Ware namen- und adresslos.

Sie interessieren sich für die Etikettierung von Lagergut, dann lesen Sie den ausführlichen Artikel zum Thema Bestandsverwaltung.

Bildquelle: © Felix Pergande – Fotolia.com

Bestmögliche Auslastung Ihrer Förderanlagen und Lagerlogistik

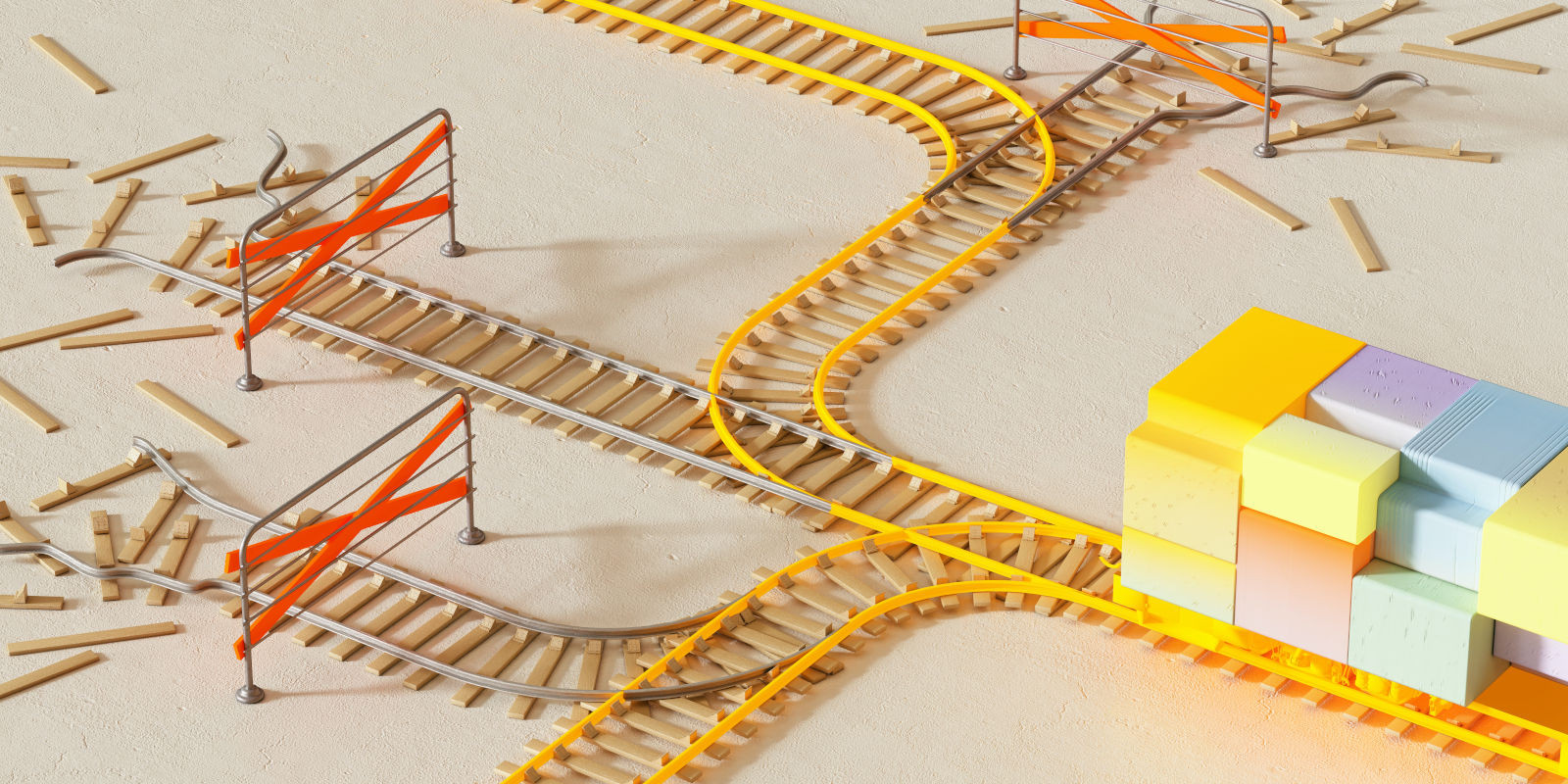

Unser Material Flow Control System (MFC) berechnet in Echtzeit die beste Route der Güter durch Ihre heterogene Förder- und Logistiktechnik.

Also available in English (Englisch)

TUP - Redaktion

Die Redaktion der TUP GmbH & Co. KG hat die Plattform Logistik KNOWHOW ins Leben gerufen, administriert und koordiniert die Beiträge und erstellt selbst Inhalte zu verschiedenen Kategorien.

TUP, die Spezialisten für anspruchsvolle Intralogistik aus dem Raum Karlsruhe realisieren seit über 40 Jahren maßgeschneiderte Intralogistik-IT-Systeme, mit speziellem Fokus auf die Bereiche Lagerverwaltung und Materialfluss. Zu den namhaften Kunden zählen nationale und internationale Unternehmen unterschiedlicher Größe und Branche.

Ähnliche Beiträge:

8. September 2023

Avisieren, Avisierung, Avis – Definition und Überblick

21. Januar 2022